التحديات التقنية في تصنيع الزجاج الطبقي الصلب المقاوم للحريق

التحديات التقنية في تصنيع الزجاج الطبقي الصلب المقاوم للحريق

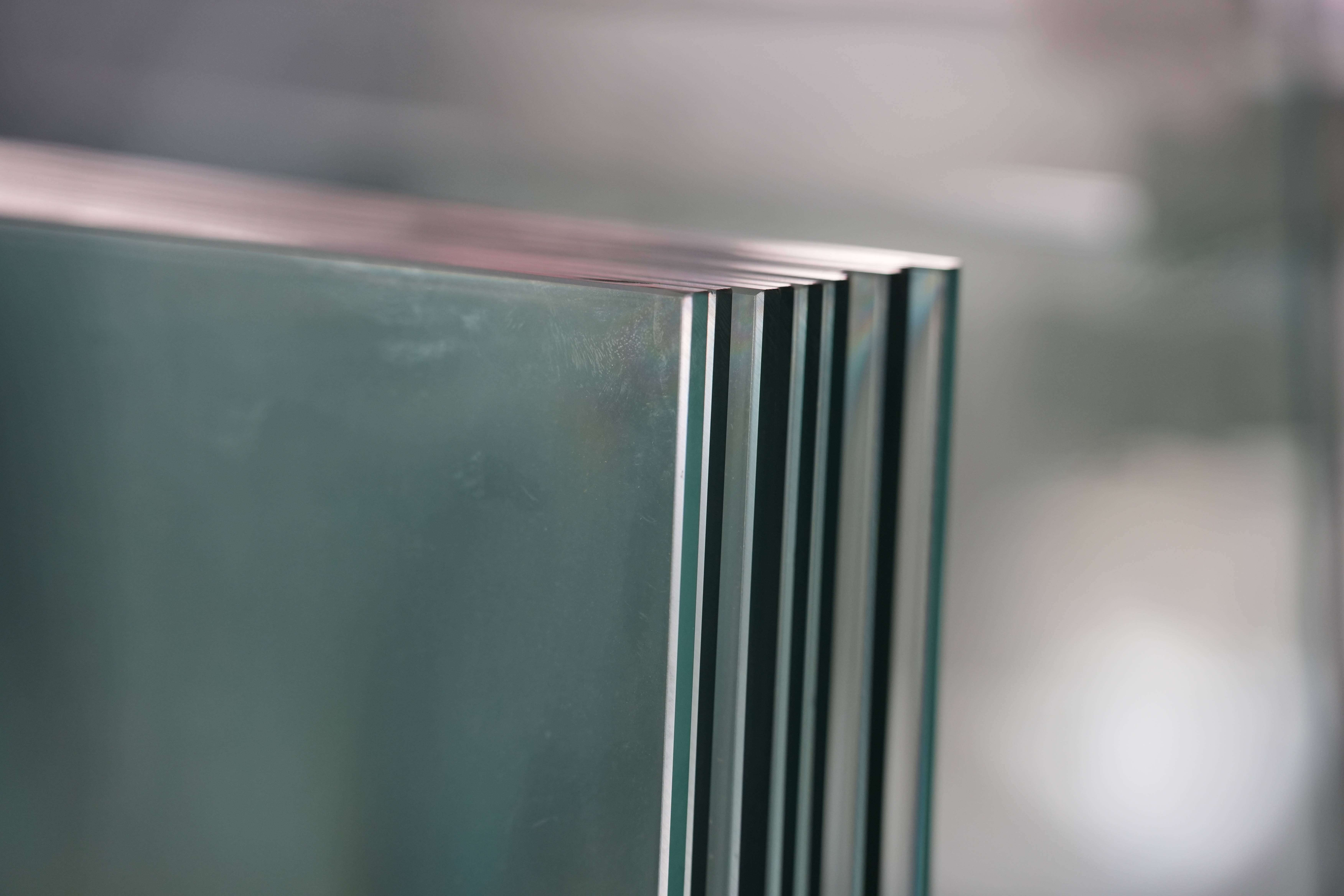

يُعدّ الزجاج الطبقي الصلب المقاوم للحريق مادة بناء أساسية، مصممة لمنع انتشار اللهب والدخان مع الحفاظ على سلامة الهيكل أثناء الحرائق. يتضمن إنتاجه عمليات معقدة تتقاطع فيها الدقة وعلم المواد. ورغم أهميته، يواجه المصنعون تحديات تقنية كبيرة تؤثر على الجودة والكفاءة وقابلية التوسع. تستكشف هذه المقالة هذه التحديات والابتكارات التي تُعالجها.

1. اختيار المواد والتوافق

تحدي:

يكمن جوهر الزجاج الصلب المقاوم للحريق في طبقته الداخلية، وهي عادةً هلام شفاف صلب أو مادة مركبة (مثل هلام السيليكا أو محاليل السيليكات القلوية) محصورة بين ألواح زجاجية.الاستقرار الكيميائيوالوضوح البصريمع صعوبة ضمان مقاومة الحريق. قد يؤدي عدم التوافق بين الزجاج (مثل البوروسيليكات، والصودا-الجير المُقسّى) والطبقة الداخلية إلى انفصال الطبقات، أو ظهور فقاعات، أو تغير اللون مع مرور الوقت.

القضايا الحرجة:

عدم تطابق التمدد الحراريتختلف معاملات التمدد الحراري للزجاج ومواد الطبقات الداخلية. مع تقلبات درجات الحرارة، يُسبب هذا التفاوت إجهادًا، مما يؤدي إلى تشققات أو تفكك.

حساسية الرطوبةبعض الطبقات البينية (مثل السيليكات القلوية المائية) ماصة للرطوبة. قد يؤدي دخول الرطوبة أثناء المعالجة أو الاستخدام إلى تعكيرها أو تقليل مقاومتها للحريق.

الحلول:

تركيبات الطبقات المتقدمة:تعمل المواد الهلامية المحسنة بالجسيمات النانوية (على سبيل المثال، مركبات السيليكا والزركونيا) على تحسين الاستقرار الحراري والالتصاق.

تعديل السطح:تعمل معالجة الأسطح الزجاجية بالبلازما قبل تطبيق الطبقات البينية على تعزيز الترابط وتقليل مخاطر الانفصال.

2. الدقة في سمك الطبقات الداخلية وتوحيدها

تحدي:

تعتمد مدة مقاومة الحريق (على سبيل المثال، 60 أو 90 أو 120 دقيقة) بشكل مباشر علىسمك الطبقة الداخلية وتوحيدها. يمكن أن تؤدي الاختلافات التي تتجاوز ±0.1 ملم إلى المساس بالسلامة أثناء الحرائق.

القضايا الحرجة:

التحكم في التدفق أثناء التصفيحيجب توزيع طبقات السوائل بالتساوي دون وجود جيوب هوائية. في تركيبات الزجاج الصلب، يُعدّ تحقيق ذلك باستخدام المواد اللزجة أمرًا صعبًا للغاية.

اتساق المعالجة:إن درجات الحرارة أو أوقات المعالجة غير المتناسقة تؤدي إلى تصلب غير متساوٍ، مما يتسبب في ظهور نقاط ضعف.

الحلول:

أنظمة الحقن الآلي:تضمن الفوهات الدقيقة والتعبئة بمساعدة الفراغ توزيعًا متساويًا بين الطبقات.

المراقبة في الوقت الحقيقي:تقوم أجهزة المسح الضوئي والمستشعرات بالليزر بقياس السُمك أثناء الإنتاج، مما يؤدي إلى إجراء تعديلات تلقائية.

3. المعالجة بدرجات حرارة عالية والإجهاد الحراري

تحدي:

يتطلب الزجاج الصلب المقاوم للحريقالمعالجة بدرجة حرارة عالية(على سبيل المثال، التصفيح عند درجة حرارة ٨٠-١٢٠ درجة مئوية، والتصلب حتى ٢٠٠ درجة مئوية). الحرارة الزائدة أو غير المتساوية تُسبب صدمة حرارية، أو كسر الزجاج، أو تدهور الطبقات الداخلية.

القضايا الحرجة:

كسر الزجاج أثناء التبريد:يؤدي التبريد السريع بعد المعالجة الحرارية إلى حدوث كسور إجهادية، وخاصة في الزجاج المقسّى.

تدهور الطبقات الداخلية:تفقد بعض المواد الهلامية شفافيتها أو تتشكل فقاعات عند ارتفاع درجة حرارتها.

الحلول:

بروتوكولات التبريد التدريجي:تخفف أفران التبريد متعددة المراحل من الصدمات الحرارية. على سبيل المثال، التبريد من ٢٠٠ درجة مئوية إلى ٨٠ درجة مئوية على مراحل مُتحكم بها.

عوامل المعالجة منخفضة الحرارة:تسمح كيمياء الطبقات المعدلة (على سبيل المثال، الهلام المضاف إليه السيريوم) بالمعالجة في درجات حرارة أقل.

4. القوة الميكانيكية ومقاومة الصدمات

تحدي:

يجب أن يكون للزجاج المقاوم للحريق وظيفتان: مقاومة الحريق ومقاومة الصدمات المادية (مثل الاصطدام البشري والحطام).مقاومة الحريقمعالقوة الميكانيكيةأمر صعب.

القضايا الحرجة:

هشاشة الطبقات البينية:يمكن أن تكون الطبقات الصلبة هشة، مما يقلل من مقاومة الصدمات بشكل عام.

ضعف إحكام الحافة:الحواف غير المغلقة بشكل صحيح تشكل نقاط ضعف معرضة للتأثير واختراق النيران.

الحلول:

تصاميم هجينة مغلفة:إن الجمع بين الطبقات الصلبة مع طبقات البولي كربونات المرنة يحسن مقاومة الصدمات.

أختام الحواف المقواة:تعمل الإطارات المعدنية الملحومة بالليزر أو المواد المانعة للتسرب القائمة على السيراميك على تعزيز متانة الحافة.

5. مراقبة الجودة والامتثال للشهادات

تحدي:

يجب أن يتوافق الزجاج الصلب المقاوم للحريق مع المعايير الدولية الصارمة (على سبيل المثال، الإنجليزية 1363، ASTM E119).الاختبار مدمر ومكلف، والتناقضات في الإنتاج تؤدي إلى معدلات فشل عالية.

القضايا الحرجة:

اكتشاف العيوب:من الصعب اكتشاف الفقاعات الدقيقة أو الشقوق الخافتة أو الصبغات غير المتساوية بصريًا ولكنها قد تؤدي إلى فشل عملية التصديق.

تجانس اللوحة الكبيرة:إن الحفاظ على التوحيد في الألواح سسششش2 م² يشكل تحديًا استثنائيًا.

الحلول:

التفتيش البصري الآلي (هيئة الاستثمار العربية):تعمل الكاميرات المدعومة بالذكاء الاصطناعي على البحث عن العيوب الدقيقة وقياس تشوه الضوء.

اختبار الدفعات الصغيرة:إن أخذ العينات بشكل مستمر أثناء الإنتاج يقلل من النفايات على نطاق واسع.

6. قابلية التوسع وكفاءة التكلفة

تحدي:

تعتبر العديد من العمليات المتقدمة (على سبيل المثال، معالجة البلازما، والمواد الهلامية النانوية) فعالة معمليًا ولكن من الصعب توسيع نطاقها صناعيًا مع الحفاظ على قدرتها التنافسية من حيث التكلفة.

القضايا الحرجة:

استهلاك عالي للطاقة:تتطلب عملية المعالجة والتبريد في درجات حرارة عالية لفترات طويلة قدرًا كبيرًا من الطاقة.

المواد الخام باهظة الثمن:تؤدي المواد الكيميائية المتخصصة (على سبيل المثال، الزركونيا وأملاح السيريوم) إلى ارتفاع التكاليف.

الحلول:

معالجة من لفة إلى لفةبالنسبة للألواح الأصغر حجمًا، تعمل خطوط المعالجة المستمرة على تقليل استخدام الطاقة بنسبة تتراوح بين 20% إلى 30%.

ركائز الزجاج المعاد تدويره:إن استخدام زجاج البورسليكات المعاد تدويره يقلل من تكاليف المواد دون المساس بمقاومة الحرائق.

الاتجاهات المستقبلية

تهدف الابتكارات إلى التغلب على هذه التحديات:

الطبقات الذكية:دمج أجهزة استشعار دقيقة لمراقبة السلامة في الوقت الحقيقي.

جل الشفاء الذاتي:طبقات متداخلة ذات روابط كيميائية عكسية تعمل على إصلاح الشقوق الدقيقة.

الإنتاج المُحسَّن بالذكاء الاصطناعي:تتنبأ خوارزميات التعلم الآلي بمعلمات المعالجة المثالية استنادًا إلى الظروف المحيطة.

خاتمة

يتطلب تصنيع زجاج الطبقات الصلبة المقاوم للحريق التغلب على عقبات متعددة الجوانب في المواد والمعالجة ومراقبة الجودة. وبينما لا تزال هناك تحديات مثل الإجهاد الحراري وقابلية التوسع والاعتماد، فإن التطورات في تكنولوجيا النانو والأتمتة والذكاء الاصطناعي تدفع الصناعة نحو إنتاج أكثر موثوقية وكفاءة. وسيكون التعاون بين علماء المواد ومهندسي التصنيع مفتاحًا لتحقيق الاختراق التالي في زجاج الأمان من الحرائق.

كلمات مفتاحية لتحسين محركات البحث:

تحديات إنتاج الزجاج المقاوم للحريق

زجاج داخلي صلب مقاوم للحريق

عيوب التصفيح في الزجاج المقاوم للحريق

ربط الطبقات الزجاجية البوروسيليكاتية

قضايا الامتثال لمعيار ASTM E119

الإجهاد الحراري في الزجاج المقاوم للحريق

تصنيع زجاج التفتيش البصري الآلي

المواد الهلامية المقاومة للحريق المعززة بالجسيمات النانوية

اختبار شهادة الزجاج المقاوم للحريق

مشاكل قابلية التوسع في تغليف الزجاج