عملية تصنيع الزجاج الصلب المقاوم للحريق مع طبقة مجوفة: تقنيات التعبئة والتصلب

الزجاج الصلب المقاوم للحريق، وهو عنصر أساسي في أنظمة المباني الحديثة المقاومة للحريق، يعتمد على هندسة دقيقة لضمان الشفافية ومقاومة الحريق. تتضمن إحدى طرق التصنيع المتقدمة إنشاء طبقة مجوفة بين لوحين من الزجاج، مملوءة براتنج سائل مقاوم للحريق يتصلب في ظروف مُتحكم بها. توضح هذه المقالة العملية خطوة بخطوة، واعتبارات المواد، والمعايير الفنية المُستخدمة في تقنية التصنيع المتخصصة هذه.

1. تحضير المواد وتركيب الفواصل

تبدأ العملية بتنظيف وتجهيز لوحين من الزجاج المقسّى أو المصفح، بسمك يتراوح عادةً بين 5 و12 مم، للتجميع. يُوضع فاصل مقاوم للحريق - غالبًا ما يكون شريطًا بوليمريًا مقوى بالسيليكون أو السيراميك - على طول حواف أحد لوحي الزجاج لإنشاء فجوة متساوية (عادةً ما تكون بين 6 و15 مم). يحتوي الفاصل على جزيئات مجففة لامتصاص الرطوبة المتبقية، وهو مصمم لتحمل درجات حرارة تصل إلى 400 درجة مئوية.

خصائص الفاصل الرئيسي:

الاستقرار الحراري: يحافظ على سلامة الأبعاد أثناء معالجة الراتينج والتعرض للنار.

توافق الالتصاق: يلتصق بشكل آمن بكل من الزجاج والراتنج.

الموصلية الحرارية المنخفضة: تقلل من انتقال الحرارة عبر الطبقة المتوسطة.

يترك تصميم الفاصل منفذ حقن صغير (قطره 3-5 مم) في إحدى الزوايا لملء الراتينج.

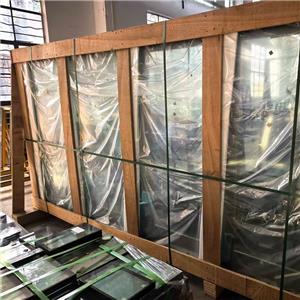

2. تجميع وتكوين الطبقة المجوفة

يُحاذى لوح الزجاج الثاني بعناية ويُضغط على اللوح المُجهز بالفاصل، مُشكلاً محيطًا مُحكمًا، مع وجود منفذ الحقن كفتحة وحيدة. يضمن ضغط الفراغ أو المشابك الميكانيكية تلامسًا مُنتظمًا بين الفاصل وأسطح الزجاج. ثم يُفرّغ التجويف المجوف بين اللوحين لإزالة الهواء والرطوبة، وهي خطوة أساسية لمنع تكون الفقاعات وضمان التصاق الراتنج.

3. حقن الراتنج السائل المقاوم للحريق

يُحقن راتنج سائل مقاوم للحريق، مُصمم خصيصًا، في التجويف عبر المنفذ، ويتألف من بوليمر متصلب بالحرارة (مثل: فينولي مُعدّل أو سيليكون)، وإضافات مُثبطة للهب (مثل: بولي فوسفات الأمونيوم)، وحشوات غير عضوية (مثل: كريات زجاجية مجهرية). صُممت تركيبة الراتنج لموازنة اللزوجة، وسرعة المعالجة، والأداء في مقاومة الحريق.

خصائص الراتنج النموذجية:

اللزوجة: 500–1500 مللي باسكال ثانية (مُحسّنة للتدفق الشعري دون احتباس الهواء).

مدة الصلاحية: 30-60 دقيقة عند 25 درجة مئوية.

مقاومة للحريق: تتمدد لتشكل طبقة من الفحم عند درجة حرارة تتراوح بين 150 و250 درجة مئوية، مما يوفر ما يصل إلى 120 دقيقة من السلامة (معتمدة وفقًا لمعيار الإنجليزية 1363-1).

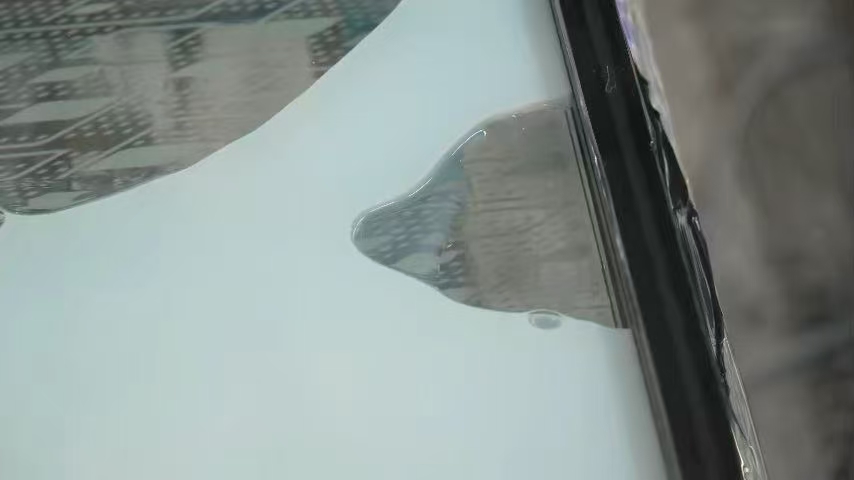

تستخدم عملية الحقن إما التغذية بالجاذبية أو مضخات الضغط المنخفض (٠٫١-٠٫٣ ميجا باسكال) لملء التجويف بالكامل. تراقب أجهزة الاستشعار تدفق الراتنج للكشف عن أي انسدادات أو عدم اكتمال الملء.

4. الختم والمعالجة الأولية

بعد ملء التجويف، يُغلق منفذ الحقن باستخدام إيبوكسي عالي الحرارة أو لحام ليزر. ثم يخضع التجميع لعملية تثبيت في درجة حرارة الغرفة (12-24 ساعة) للسماح ببلمرة جزئية للراتنج، مما يقلل من الإجهاد الداخلي قبل المعالجة في الفرن.

5. المعالجة الحرارية عالية الحرارة

يُنقل مُركّب الزجاج والراتنج إلى فرن الحمل الحراري أو الأوتوكلاف للمعالجة النهائية. يضمن مُنخفض درجة الحرارة المُتحكّم فيه الترابط التدريجي.

ملف المعالجة:

التصعيد: 25 درجة مئوية → 80 درجة مئوية عند 2 درجة مئوية/الدقيقة (يمنع التمدد السريع للغاز).

التثبيت: 80–120 درجة مئوية لمدة 2–4 ساعات (البلمرة الأولية).

المعالجة اللاحقة: 140–160 درجة مئوية لمدة ساعة واحدة (تعزز الاستقرار الحراري).

أثناء المعالجة، يتحول الراتنج من سائل إلى بنية صلبة تشبه الرغوة. يحدّ الفاصل والزجاج من التمدد، مما يضمن دقة الأبعاد.

6. مراقبة الجودة والاختبار

بعد المعالجة، يخضع الزجاج المقاوم للحريق النهائي لتقييم صارم:

الفحص البصري: التحقق من وجود فقاعات أو تغير في اللون أو انفصال الطبقات.

الاختبار بالموجات فوق الصوتية: التحقق من تجانس الراتنج وسلامة الرابطة.

اختبار الحرائق: تعريض العينات لظروف الفرن وفقًا لـ الإنجليزية 1364-1 للتحقق من صحة تصنيفات العزل والسلامة.

اختبارات التجوية: تقييم مقاومة الأشعة فوق البنفسجية والرطوبة وفقًا لـ ASTM E2141.

7. المزايا والتطبيقات التقنية

تقدم هذه الطريقة العديد من الفوائد مقارنة بالزجاج السلكي التقليدي أو البدائل المملوءة بالهلام:

وضوح فائق: لا يوجد تشويه بصري من الفواصل أو جزيئات الحشو.

خفيف الوزن: يقلل الهيكل المجوف الوزن بنسبة 20-30% مقارنة بالزجاج الصلب المقاوم للحريق.

تصنيفات الحرائق القابلة للتخصيص: اضبط سمك الراتنج والمواد المضافة لتصنيفات تتراوح بين 30 إلى 120 دقيقة.

وتمتد التطبيقات إلى واجهات المباني الشاهقة، ومداخل المصاعد، والأقسام الصناعية حيث تكون الجمالية والسلامة أمرين في غاية الأهمية.

خاتمة

تُمثل تقنية ملء الطبقات المجوفة توازنًا متطورًا بين علم المواد والهندسة الدقيقة. ومن خلال دمج كيمياء الراتنج المُحسّنة، وبروتوكولات المعالجة المُتحكم بها، وضمان الجودة الصارم، يُمكن للمصنعين إنتاج زجاج مقاوم للحريق يُلبي متطلبات الهندسة المعمارية والسلامة. وقد تُركز التطورات المستقبلية على الراتنجات القابلة للمعالجة بالأشعة فوق البنفسجية أو إضافات تكنولوجيا النانو لتحسين الأداء بشكل أكبر.

الكلمات الرئيسية الأساسية:

فاصل مقاوم للحريق، راتينج مقاوم للحريق السائل، معالجة حرارية، الإنجليزية 1363-1، طبقة مجوفة، حقن الراتنج.